除锈:工业防腐的基石——从必要性到技术逻辑的深度解析

除锈:工业防腐的基石——从必要性到技术逻辑的深度解析

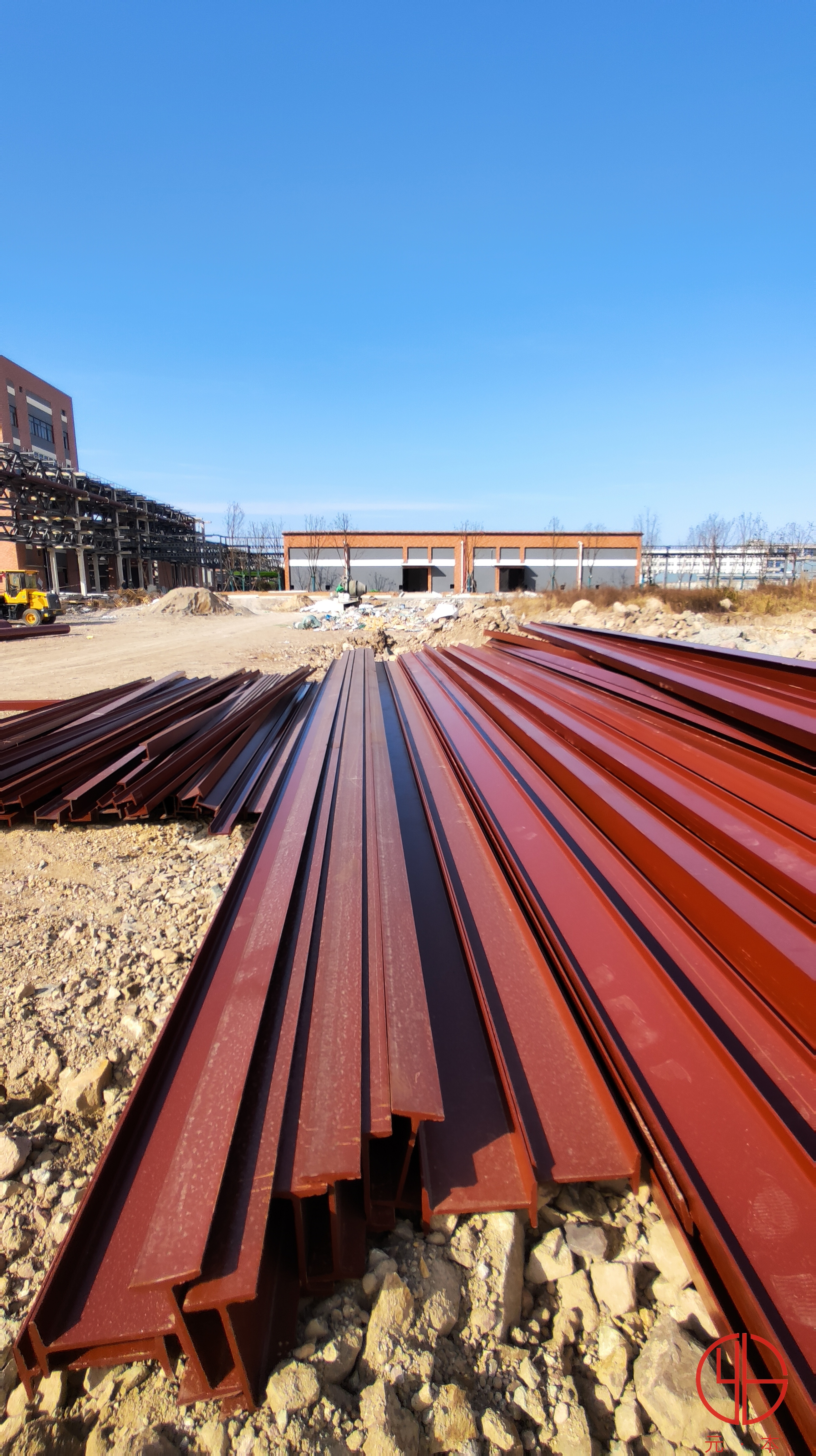

一、除锈的必要性:锈蚀的致命威胁与防腐的起点

在工业文明进程中,金属材料的广泛应用带来了一个不可忽视的难题——锈蚀。据世界钢铁协会统计,全球每年因锈蚀导致的钢铁损失量高达数亿吨,相当于约300座埃菲尔铁塔的重量

1

。这种看似微小的氧化反应,实则是金属基体与氧气、水分子发生电化学反应的必然结果。锈蚀层(主要成分为Fe₂O₃·nH₂O)不仅会削弱金属的机械性能(如抗拉强度下降20%-40%),更会形成微观通道,加速腐蚀介质(酸、碱、盐等)的渗透

6

。实验数据显示,未经除锈的金属表面涂覆防腐涂层后,其附着力仅为规范要求的30%-50%,而锈蚀层中的氧化铁会与涂层中的有机树脂发生水解反应,导致涂层起泡、脱落

4

。

从微观角度看,金属表面的锈蚀层具有复杂的结构特征:最外层是疏松多孔的Fe₂O₃,内部包裹着致密的Fe₃O₄,这种层状结构如同"腐蚀的桥梁",不断向金属基体输送氧化介质

7

。德国亚琛工业大学的研究表明,锈蚀层的导电性是金属基体的1000倍,会加速电化学腐蚀进程。因此,除锈的本质是打破这种腐蚀循环,恢复金属表面的活性状态。

二、除锈对防腐的核心作用:从物理屏障到化学键合的多维防护

1. 表面重构:粗糙化与活性化

现代防腐理论认为,理想的除锈效果应实现"双重构成功能":一是物理层面的粗糙化,二是化学层面的活性化。通过喷砂(Sa2.5级)或抛丸处理,金属表面粗糙度可由未处理前的Ra 0.2μm提升至Ra 35-50μm,这种微观凹凸结构可使涂层与基体的接触面积增加4-6倍

4

。更关键的是,除锈后暴露的金属晶格(如铁的体心立方结构)会形成大量活性位点,与防腐涂层中的锌粉、铝粉等发生化学反应,生成金属间化合物(如FeZn₇、FeAl₅),这种化学键合的附着力是物理吸附的5-10倍

4

。

以环氧富锌底漆为例,其在喷砂除锈基材上的附着力可达12MPa以上,而未除锈基材仅能实现3-5MPa的附着力。这种差异源于锈蚀层中的氧化铁会与锌粉形成绝缘层,阻断阴极保护作用

4

。实验数据显示,经过喷砂处理的钢结构在5%硫酸环境中浸泡30天后,涂层仍保持完整,而未除锈基材的涂层在24小时内即发生大面积脱落

2

。

2. 环境阻隔:致密涂层的先决条件

除锈质量直接影响涂层的致密性。研究表明,锈蚀层中的孔隙率高达60%-80%,即使采用高固体含量涂料(如98.8%的纳米改性涂料),仍会有10%-15%的涂膜无法完全填充这些孔隙

1

。这种微观缺陷会成为腐蚀介质渗透的突破口,导致涂层防护寿命缩短30%-50%。通过机械除锈(如高压水射流)可将孔隙率降至5%以下,配合纳米填料(如SiO₂、ZnO)的填充作用,可实现涂膜闭孔率100%

3

。

在海洋工程中,这种差异尤为显著。南海某石油平台的数据显示,采用纳米改性涂料配合喷砂除锈的钢结构,在浪溅区经过4000小时盐雾试验后,涂层仍保持完好;而未除锈基材的普通涂料涂层在72小时内即出现锈蚀穿透

2

。

3. 腐蚀动力学调控:从均匀腐蚀到局部腐蚀的转变

除锈并非简单的物理清除过程,更是对腐蚀环境的主动调控。未除锈金属表面的锈蚀层呈"微电池"分布,铁作为阳极不断溶解,而氧化铁作为阴极得到保护,这种电化学差异导致腐蚀速率加快2-3倍

6

。通过化学除锈(如酸洗)可消除这种电化学梯度,使金属表面处于均匀钝化状态。但需注意,化学除锈后必须立即进行中和钝化处理,否则残留的酸性物质会引发氢脆(延伸率下降15%-20%)

7

。

在电力系统中,这种调控尤为重要。某火电厂的案例显示,发电机组冷却水管道采用激光除锈后,配合无机富锌涂料,其腐蚀速率从0.05mm/年降至0.003mm/年,维护周期从3个月延长至2年

2

。

三、除锈技术的演进:从经验驱动到科学控制的跨越

1. 机械除锈:效率与质量的平衡

传统手工除锈(钢丝刷、砂纸)虽成本低廉,但效率仅0.5-1m²/h,且难以达到Sa2.5级标准

1

。现代喷砂技术通过压缩空气(12-15MPa)将石英砂(80-120目)加速至60-80m/s,效率提升至8-10m²/h,且可通过调节砂料粒度与喷射角度实现精准控制

1

。在高铁轨道维护中,这种技术使除锈效率提升3倍,人工成本降低60%

3

。

抛丸除锈作为升级方案,通过高速钢丸(0.3-1.2mm)的冲击,可清除更厚锈层(达500μm),但需注意钢丸回收与粉尘控制(浓度需≤5mg/m³)

2

。某桥梁加固工程中,抛丸除锈使钢结构表面粗糙度达到Ra 50μm,配合环氧沥青涂料后,耐盐雾时间突破10000小时

3

。

2. 化学除锈:深度处理与环保挑战

酸洗除锈(HCl 5%-10%、H₂SO₄ 15%-20%)可渗透至锈蚀层内部,清除厚度达3mm的氧化皮,但存在两大技术瓶颈:一是难以控制反应终点,易造成金属过腐蚀;二是废液处理成本高(每吨废酸处理费用约800元)

7

。某石化企业的创新实践表明,采用脉冲电解酸洗技术,通过周期性改变电流极性,可使除锈效率提升40%,同时减少30%的酸液消耗

8

。

新型生物除锈剂(如含巯基的植物提取物)正在成为研究热点。实验数据显示,这类除锈剂在25℃下对Fe₂O₃的去除速率达0.86g/m²·h,且废液pH值可稳定在6-9之间,符合环保要求

3

。

3. 高能物理除锈:未来趋势的曙光

激光除锈利用高能脉冲(10^6-10^8W/cm²)使锈层瞬间蒸发,具有无污染、高精度的特点,但设备成本高达500万元/台

2

。某航空航天实验室的测试表明,该技术可使铝合金表面粗糙度达到Ra 1.2μm,为后续纳米涂层提供理想基面

3

。

等离子体除锈通过高温(8000-10000℃)和活性粒子(如O、H)的作用,可在10秒内清除厚锈层,但需解决能量利用率低(仅5%-10%)的问题

7

。

四、除锈工艺的标准化与质量控制

1. 表面处理等级标准

国际通用的ISO 8501-1标准将除锈质量分为四个等级:

- St1:手工清除松散锈蚀

- St2:彻底手工清除锈蚀

- Sa1:喷砂后无可见锈迹

- Sa2.5:喷砂后无可见锈迹、氧化皮和污物

1

国内标准GB/T 8923进一步细化了粗糙度要求,如Sa2.5级要求Ra 35-50μm,相邻区域高度差不超过25μm

1

。

2. 关键质量控制参数

- 清洁度:表面盐分需≤15μg/cm²(电导率≤10μS/cm)

1

- 温度控制:酸洗温度严格控制在45-55℃,避免氢脆

7

- 时间管理:喷砂处理每平方米耗时≤3分钟,防止过度侵蚀

2

某核电项目因未控制酸洗时间,导致反应堆压力容器出现0.5mm深的氢蚀坑,直接经济损失达2.3亿元

7

。

3. 后处理工艺优化

除锈后的钝化处理至关重要。某不锈钢管道工程采用硝酸-重铬酸钾钝化液(1:1比例),使涂层的耐氯离子渗透性提升7倍

3

。新型硅烷化处理技术通过水解缩合反应,在金属表面形成致密Si-O-Si网络,防护寿命延长至15年以上

3

。

五、行业应用案例与经济价值分析

1. 典型行业应用

- 石油化工:某炼油厂原油储罐采用高压水射流除锈后,防腐周期从2年延长至8年,维护成本降低45%

2

- 海洋工程:港珠澳大桥钢箱梁采用激光除锈+环氧富锌涂料组合,耐盐雾时间突破12000小时

3

- 电力设施:特高压输电塔采用喷砂除锈+纳米改性涂料,防腐蚀等级达到C5级(ISO 12944)

1

2. 经济效益评估

以10万吨级油轮为例,采用传统除锈工艺(酸洗+喷涂)的防腐成本为80美元/吨,而纳米改性涂料配合喷砂除锈的综合成本降至55美元/吨,全生命周期维护费用减少60%

2

。某汽车制造企业的白车身涂装线,通过引入自动化喷砂设备,除锈效率提升3倍,良品率从92%提升至99.5%

3

。

六、未来发展趋势与挑战

1. 技术融合创新

- 纳米材料应用:纳米二氧化硅(粒径20-50nm)可填充除锈孔隙,使涂膜致密性提升40%

3

- 智能控制技术:基于机器视觉的实时监测系统,可自动调节喷砂压力与角度,确保Sa2.5级标准

1

2. 环境友好方向

- 生物基除锈剂:利用植物提取物中的多酚类物质,实现锈蚀的绿色清除

3

- 废液资源化:通过膜分离技术回收酸洗废液中的金属离子,减少资源浪费

7

3. 深海与太空探索

深海探测器外壳需承受110MPa水压与10000小时高压海水腐蚀,激光-等离子复合除锈技术正在攻关中;太空环境下的除锈需解决微重力条件下的粉尘控制问题,磁力吸附技术或成突破口

3

。

结语

除锈,这一看似简单的工艺,实则是工业防腐体系的基石。从锈蚀机制的微观解析到除锈技术的创新演进,从质量控制标准的建立到全生命周期成本管理,每一步都凝聚着人类对抗腐蚀的智慧。随着纳米技术、智能控制与绿色化学的深度融合,未来的除锈工艺将更加高效、环保与智能化,为人类构筑更持久的工业文明。正如德国材料科学家H. H. Uhlig所言:"防腐的终极目标不是消灭锈蚀,而是创造一个锈蚀无法生长的环境。"而这一切,都始于那看似平凡的除锈工序。

请先 登录后发表评论 ~